, которые нельзя или нецелесообразно подвергать сепарации по группам

способом высокотемпературной переработки

Как видно из изложенного в пятой главе материала

значительная часть (по весу) ТБО может и должна перерабатываться способом

экологической биотехнологии. Другая фракция ТБО, включая стекло, железо,

пластмассы и другие виды ТБО также должны перерабатываться в товарные продукты

так, как это было изложено в предыдущих главах, посвященных переработке ТПО для

каждого вида сырья. Так в частности стеклобой следует направлять на переплавку.

Железо и другие металлы также на переплавку. Пластические массы на повторную

переработку. Способ переработки этого вида сырья уже излагался в предыдущих

главах. Однако есть некоторые особенности при повторной переработке

синтетических полимерных материалов. Особенно это касается переработки синтетических

смол и пластических масс, содержащих ароматическое ядро и продуктов, которые

при переработке при относительно высокой температуре +100-+800°С могли бы

выделять галоиды: хлор и/ или бром. Суть этого заключается в том, что при

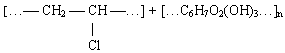

переработке такого синтетического полимера, а также сложного эфира целлюлозы,

полученного в среде мелиленхлорида могут в присутствии даже следов галоидов

хлора и брома образовываться галоидированные ДО и ДПВ по упомянутой уже во

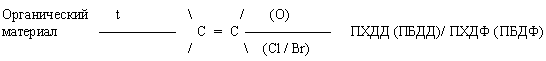

второй главе схеме и повторенной сейчас, а именно.Пиролиз и хлорирование (бромирование) природных предшественников (1):

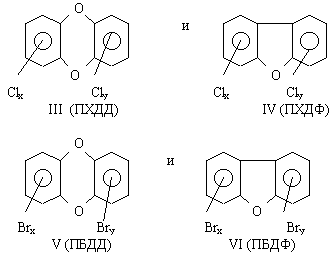

В результате образуется типичный галоидированный ДО и ДПВ —

полихлордибензодиоксин (полибромдибензодиоксин) и/ или полихлордибензофуран

(полибромдибензофуран).

То есть по классификации Л.А. Федорова образуется III, IV, V и VI

представитель галоидированных ДО и ДПВ (1). А это страшно и сверхопасно. Кроме

того, следует заметить, что в небольших поселках, в небольших городах сепарацию

ТБО по видам не целесообразно проводить по технико-экономическим соображениям.

Как же поступать с такими видами ТБО, образующихся в сравнительно небольших

количествах? Кроме того, как поступать с определенными видами ТПО ряда

металлоперерабатывающих производств? Как обходиться, как использовать

отработанные химические источники тока (ОХИТ)? И, наконец, куда девать отходы

хирургии, стоматологии и т.п.?Итак, все эти перечисленные виды ТПО и ТБО, а также отходы лечебных

учреждений в виду их высокой в первую очередь инфекционной опасности на наш

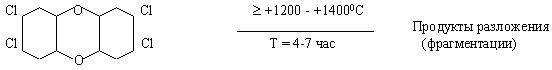

взгляд подлежат высокотемпературной переработке при температуре +1200-+1600°С в

течение не менее 4-7 часов производственного цикла для полной стерилизации

биологических отходов и полной дегазации супертоксикантов ДО и ДПВ, которые

могут существовать в этих видах отходов в качестве побочных продуктов или даже

в следах. При таких температурах все компоненты переходят в состояние близкое к

плазменному. Для переработки этой категории ТПО и ТБО следует применять

технологический процесс «Пурвокс» (2) или электротермический реактор

(3), который, как будем надеяться, будет выпускаться в промышленных условиях с

разным объемом загрузки и с разной производительностью. На наш взгляд

электротермический реактор будет несомненно дешевле при серийном производстве,

чем аппарат для проведения технологического процесса «Пурвокс».6.1. Высокотемпературная переработка ТП и

ТБО — гарантия уничтожения всех видов биологических, биохимических продуктов и

канцерогенов-супертоксикантов

При загрузке отходов металлоперерабатывающих производств,

синтетических полимерных материалов неизвестной химической природы (возможно

содержащих в макромолекулярной цепи ароматические кольца, например,

полиэтилентерефталата и галоидированных полиолефинов, например,

поливинилхлорида), отработанных химических источников тока (ОХИТ), остатков

смазочно-охлаждающей жидкости (сож) после металлообработки, хирургических,

стоматологических и других биологических отходов лечебных и

научно-исследовательских организаций и учреждений и не сепарированных ТБО

постепенно в течение нескольких часов необратимо происходит разрушение

галоидированных ДО и ДПВ по схеме:

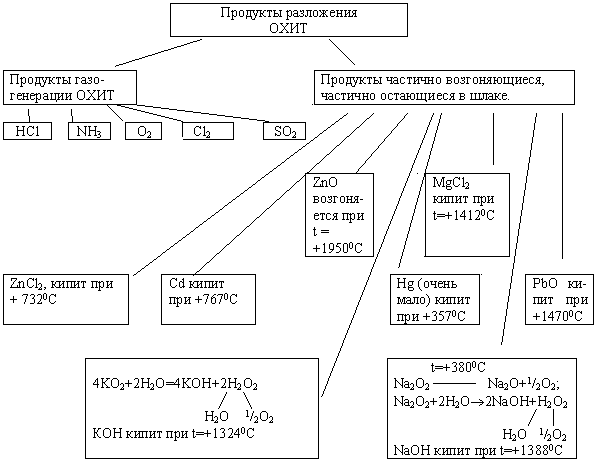

Наиболее опасные компоненты ОХИТ также разлагаются и протекает ряд процессов

(4):Zn+2NH4Cl+2MnO2=Zn(NH3)2Cl+H2O+Mn2O3…..(I)

Zn+2NH4Cl+1/2O2=Zn(NH3)2Cl2+H2O……(II)

Zn+NaOH+1/2O2=NaHZnO2……(III)

Zn+CuO+NaOH=Zn(ONa)2+Cu+H2O……(IV)

HgO+Zn+2KOH=Hg+K2ZnO2+H2O……(V)

PbO2+H2SO4+Zn=PbSO4+ZnSO4+2H2O…….(VI)

PbO2+2H2SO4+Cd=PbSO4+CdSO4+2H2O……(VII)

PbO2+4HClO4+Pb=2Pb(ClO4)2+2H2O……(VIII)

Ag2O+4KOH+Zn=2Ag+K2ZnO2+H2O……(IX)

Cu2Cl2+Mg=2Cu+МgCl2……(X)

2AgCl+Mg=2Mg+MgCl2…..(XI)

6Mg+8H2O+C6H4(NO2)2=C6H4(NH2)2+6Mg(OH)2…..(XII)

Mg+H2O+2MnO2=Mn2O3+Mg(OH)2……(XIII)

Итак, в начале процесса термообработки все эти компоненты, приведенные в

уравнениях (I) — (XIII) постепенно переходят по мере нагревания массы в жидкое

и далее в состояние, близкое к плазменному. В электротермическом генераторе

(ЭТГ), где количественно преобладает углерод (С) в виде графита и чугун в виде

элементарного Fe (при больших загрузках ТПО металлоперерабатывающих

производств) до его окислов FeO, Fe2O, вода поступающая в реактор

переходит в парообразное состояние. Протекают процессы:H2O+C

H2+CO………(XIV)………..(5)

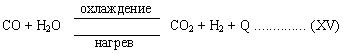

То есть образуется водяной газ. При наличии паров воды, кроме того

происходит процесс:

При этом следует заметить, что в верхней части реактора, где температура

ниже преобладает процессс образованием CO2 и H2.

В нижней части реактора, где преобладает более высокая температура преобладают

процессы и образуются продукты СО+Н2О. При этом СО оксид углерода

образуется при очень высоких температурах, когда диоксид углерода СО2

неустойчив (6). Процесс образования водяного газа эндотермичен, поэтому углерод

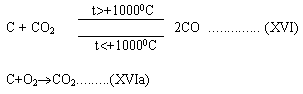

охлаждается. Однако, поскольку в реакторе температура t>+1000°С происходит

процесс (6):

Процессы (XVI) и (XVIа) протекают при взаимодействии воздуха с раскаленным

углеродом. В результате получается смесь СО+N2, т.е. образуется

генераторный газ. В итоге в отходящих газах из реактора содержится водяной газ:

СО+Н2 и генераторный газ СО+N2. Синтез аммиака из

газообразных N2 и Н2 не происходит, т.к. этот процесс

может происходить при низких температурах и при высоком давлении (7). При

высоких температурах происходит разложение ОХИТ:Q+NH4Cl

NH3+HCl………..(XVII)

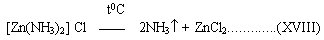

(7)Разложение Zn (NH3)2Cl2 происходит при его

плавлении при нагревании по схеме:

Аналогично разрушается комплекс:

[Hg(NH3)2]Cl2………………

ZnCl2 в таких условиях выкипает (8). Однако по мере выхода из

реактора ZnCl2 оседает (конденсируется) на сравнительно холодных

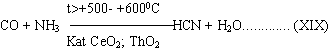

поверхностях трубопроводов.Синтез синильной кислоты HCN сильнейшего яда в данных условиях маловероятен,

т.к. он происходит хотя и при нагревании до температуры t>+500-+600°С, но в

присутствии особых катализаторов (диоксида церия СеО2 (6) или в

присутствии диоксида тория ThO2 (7)):

Ни того, ни другого катализатора у нас в системе нет. Кроме того, рабочая

температура процесса значительно больше +500-+600°С.Кроме того, возможно протекание следующих процессов:

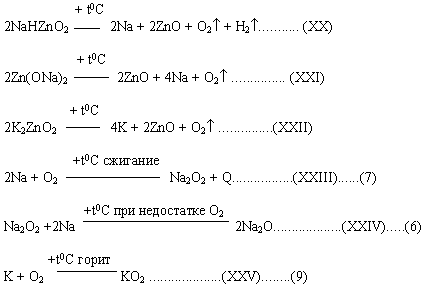

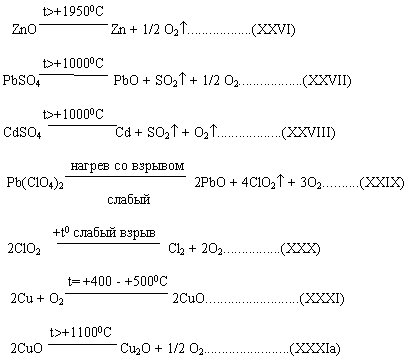

ZnO при +1950° возгоняется при более высокой температуре, разлагается до Zn

и O2 (8):

Хлористый магний MgCl2 сначала плавится при t=+718°С, затем при

t=+1412°С кипит.«Кальцинированная» сода, входящая в состав сож разлагается:

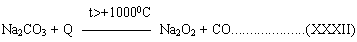

При высокотемпературной обработке ТБО образуются следующие вещества:

Вполне естественно из не сепарированных ТБО токсичных веществ не образуется,

если не считать SO2, который может образоваться из ТБО (за счет

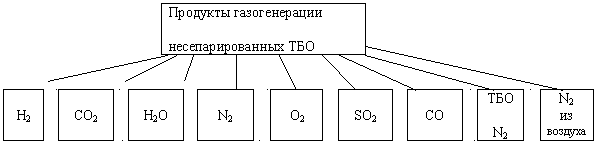

термического разложения меркантанов). Из СОЖ продуктами газогенерации могут

быть:

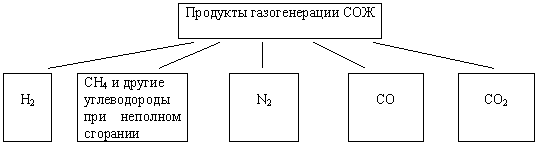

Таким образом при высокотемпературной переработке не сепарированных ТБО,

остатков СОЖ продуктами газогенерации являются следующие компоненты:

- Так называемый генераторный газ: CO+N2;

- Так называемый водяной газ: СО+Н2.

В процессе электротермического воздействия на ОХИТ

происходит также разложение фенилендиамина C6H4(NH2) до CO; CO2; N2

и H2. В кубовых остатках, в шлаке остается большой комплекс веществ,

а именно:

- Железо и небольшое количество окислов его. Эти вещества

составляют (в зависимости от соотношения загружаемых компонентов)

значительную часть, возможно до 70-90% от общей массы шлака. В шлаке также

должно содержаться небольшое количество MgSiO3 и CaSiO3

из ТБО, CuO и Cu2O; PbO; очень немного ZnCl2; Cd

(почти в следах); MgO; Mn3O4 (Mn3O4

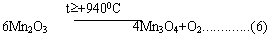

синтезируется по реакции:

- Кроме того в шлаке могут содержаться MgCl2

(частично выкипает при t=+1412°С) в следах NaOH; KOH; в следах Ag и AgCl

(AgCl кипит при t=+1550°С)(8) и Hg.

Продукты, которые образуются при разложении ОХИТ следующие:

Все возгоняющиеся продукты практически осаждаются на трубах в процессе

охлаждения выделяющейся массы газагенератов и возгоняющихся веществ не доходят

до барботеров-поглотителей. Таким образом, в тоже время при электротермической

обработке всех ранее упомянутых отходов (отходов металло-перерабатывающих

производств, несепари-рованных ТБО, ОХИТ, остатков СОЖ и биообъектов) между

газообразными продуктами могут происходить следующие процессы:SO2 + Cl2 = SO2Cl2………………(XXXIII)…….(6)

SO2Cl2 + 2H2O = H2SO4

+ 2HCl…………..(XXXIIIa)……….(6)нагрев

Cl2 + H2O + Q = HCl +

HClO………..(XXXIV)…….(7)HCl + aq = HCl. aq + Q……………..(XXXIVa)……..(7)

CO + Cl2 = COCl2…………………(XXXV)…………..(6)

(7)Таким образом возможно образование оксохлорида углерода или фосгена. Под

воздействием паров воды фосген медленно гидролизуется:COCl2 + 2H2O — — 2HCl + H2CO3……………..(XXXVa)……..(6)

(7)Самыми нежелательными процессами являются следующие:

- Образование хлора;

- Образование хлористого сульфурила;

- Образование оксохлорида углерода (фосгена).

Как подавить эти процессы? Самое реальное в наших условиях

обильное орошение синтез-газа водой или даже барботирование синтез-газа через

слой воды в барботерах так, чтобы в максимальной степени протекали процессы

поглощения вредных газообразных веществ водой, а именно процессы (XXXIIIa),

(XXXIV), (XXXIVa), (XXXVa). Тем не менее, чтобы полностью обезопасить течение

процесса и исключить выброс в отходящих газах Cl2; SO2Cl2;

COCl2 следует предусмотреть вторую и третью степень барботирования

синтез-газа водой для полного поглощения вредных газов и протекания

вышеупомянутых процессов на 100%. Кроме того, предлагается при вышеупомянутой

загрузке отходов производить минимальную загрузку ОХИТ, которые являются самыми

экологически опасными компонентами — генераторами хлора со всеми вытекающими

последствиями в том числе и с возможностью образования галоидированных ДО и

ДПВ.Для разделения

разбавленных кислот предлагаются следующие приемы:После проведения каждой технологической операции производить анализ жидкости

из соответствующих емкостей на наличие:а) серной

кислоты, H2SO4 на первых порах качественно введением водного раствора BaCl2 и

наблюдением выпадения белого творожистого осадка BaSO4 по реакции: H2SO4+BaCl2=BaSO4+2HCl…………(XXXVI)

и количественно по наличию сульфат-иона SO4—;

б) соляной кислоты HCl сначала качественно введением водного раствора

AgNO3 и выпадением белого осадка AgCl по реакции:HCl+AgNO3=AgCl+HNO3……………..(XXXVII)

а затем количественно по наличию хлор иона;

в) угольной кислоты H2CO3 качественно введением

BaCl2 или введением Ca(OH)2 и образованием осадков по

реакциям:BaCl2+H2CO3=BaCO3

+2HCl………………(XXXVIII)

H2CO3+Ca(OH)2=CaCO3

+H2O

и количественно по наличию карбоний0иона.

В принципе возможны накладки всех процессов друг на друга.

Это конечно может осложнить разделение кислот. Во всяком случае при введении

BaCl2 могут происходить оба процесса (XXXVI) и (XXXVIII), т.е. могут

осаждаться BaSO4 и BaCO3. Таким образом, применяя одни и

те же реагенты можно жидкость из соответствующих емкостей (из поглотителей)

подачей водного раствора BaCl2 перевести в технически слабый водный

раствор соляной кислоты HCl.Итак, рассмотрим один из прогнозируемых вариантов технологии переработки ТП

и БО в электротермическом реакторе (ЭТР).6.2. Прогнозируемая технология переработки

ТП и БО в электротермическом реакторе (ЭТР) (один из возможных вариантов)

Для соблюдения правил техники безопасности конструктивно

предусматривается наличие предохранительного клапана для возможного сброса

максимального давления в I и II камерах ЭТР.Для переработки ТП и БО в ЭТР, как уже упоминалось используются следующие

виды отходов:

- ТО лечебных и научно-исследовательских организаций и

учреждений (включая использованные бинты, тампоны, отходы хирургии и

стоматологии и т.п.), т.е. ТО, содержащие остатки различных a-аминокислот:где R

— CH3; C2H5; CH2C6H5

и т.д. и [С6H7O2(OH)3]n

- Синтетические высоко-, олиго- и низкомолекулярные

органические вещества, содержащие хлор или бром (в том числе

галоидированные полиолефины), а также природные высокомолекулярные

полимеры (в том числе целлюлозосодержащие материалы, подвергнутые в

процессе облагораживания отбелке хлорсодержащими компонентами):

- Отработанные химические источники тока (ОХИТ) — смесь

различных неорганических и некоторых органических (C6H4(NH2)2

и (C6H4(NO2)2) веществ в том

числе хлорсодержащих;

- Смазочные охлаждающие жидкости (СОЖ) с отходами черных и

цветных металлов.

При переработке ОХИТ они загружаются, как уже

упоминалось, в минимальных количествах в ЭТР.Для переработки ТП и БО предусматриваются

следующие температурные режимы в камерах ЭТР:I

камераВ нижней зоне t > +1200 — +1600°С

В средней зоне tmax >+1200 — +1400°C

В верхней зоне tmax

+500 — +800°С

II камера

В нижней зоне t > +1200 — +1400°С

В средней зоне t

+1000 — +1200°C

В верхней зоне t

+300 — +400°C

Описание

технологического процессаВ зависимости от объема электротермического реактора (ЭТР) в него

загружаются в соответствующих количествах ТП и БО, производится постепенный разогрев

камер и в соответствии с временным технологическим регламентом подается вода.

Начинается течение технологического процесса в соответствии с регламентом. По

мере протекания технологического процесса в соответствии с одним из

прогнозируемых вариантов химико-технологического процесса начинается процесс

газовыделения и образования одного из основных продуктов газогенерации —

синтез-газа. Одновременно в соответствии с регламентом предусматривается

абсорбция вредных и очень токсичных примесей в тарельчатых колоннах со сливными

устройствами, изображенных на рис. 14.

Рис. 14. Тарельчатая колонна со сливными устройствами для

поглощения вредных газов (в разрезе): 1 — тарелка; 2 — сливное устройство.По мере абсорбции в тарельчатых колоннах (см. рис. 14 и рис. 15) поз. 1,2,3

(см. рис. 15) образуется смесь слабых минеральных кислот (H2SO4;

HCl; H2CO3), которые в соответствии с регламентом

подаются в накопительные сборники поз. 4,5,6. Далее, по мере заполнения

накопителей, смесь кислот подается в аппарат поз.7 (рис. 15), куда в

Рис. 15. Технологическая схема работы электротермического

реактора ЭТР с установкой по улавливанию токсичных выбросов (один из

прогнозируемых вариантов).соответствии с регламентом периодически подается слабый раствор BaCl2

и происходит выпадение осадков:BaCl2+H2SO4=BaSO4

+2HCl

BaCl2+H2CO3=BaCO3

+2HCl

Аппарат (поз. 7) представляет из себя вертикальный реактор с якорной

мешалкой Изготовлен из обычной стали и покрытый изнутри стеклоэмалью.Таким образом в жидкой фазе остается водный раствор слабой соляной кислоты

HCl. В осадок выпадает смешанная соль BaSO4·BaCO3. Далее

суспензия BaSO4 Ч BaCO3 с остатками HCl направляется на центрифугирование в

центрифугу (поз.8), где остатки HCl отделяются от осадка и направляются в

емкость (поз.7) или прямо в специальную емкость сборник HCl (поз.11). Смесь

солей после промывки водой и дробления пневмотранспортом направляются в емкость

(поз.9), где производится нагрев этой смешанной соли. При этом сульфат бария

BaSO4 плавится при t=+1580°С, а витерит разлагается:BaCO3 + Q

BaO+CO2

Далее смесь BaSO4·BaO охлаждается и после дробления направляется

в емкость (поз.10). Емкость (поз.10) представляет из себя вертикальный аппарат

с якорной мешалкой. Туда же подается вода для растворения ВаО и образования

баритовой воды:BaO+H2O=Ba(OH)2+Q…………(7)

Баритовая вода остающаяся в растворе после перемешивания по регламенту идет

в сборник, как товарный продукт. Сульфат бария BaSO4 в виде водной

суспензии направляется на фугование (на рис. 15 не указано) и на сушку. При

получении BaSO4 для медицинских целей продукт направляется сначала

на перемывку, затем на фугование и уже потом на сушку.Завершение процесса контролируется визуально по окончании пробулькивания

газа в колоннах (поз.1,2,3) и инструментальными способами (соответствующими

КИП). Разумеется предлагаемая прогнозируемая схема разделения кислот в процессе

опытных испытаний потребует корректировки и уточнения. Так в частности вопрос о

выборе емкости (поз.9) является весьма приближенным и потребуется существенная

корректировка этой операции и главное существенная корректировка выбора

аппарата (поз.9).После завершения химико-технологического процесса переработки ТП и БО из ЭТР

выгружается шлак, представляющий собой твердый многокомпонентный раствор. Шлак

может быть различным в зависимости от загружаемых ТП и БО. Если загружается

значительная часть СОЖ с отходами металла, то такой шлак может содержать металл

до 70% и более. Такой шлак целесообразно использовать в зависимости от

химического состава для переплавки скажем в чугун. Если СОЖ с остатками металла

составляет незначительный процент от общего количества загружаемых ТП и БО, то

можно прогнозировать, что конечный твердый продукт шлак будет мало содержать

металла. Такой шлак нужно направлять на дробление и использовать его в качестве

наполнителя для получения цементных растворов. Для этого в цементный раствор,

находящийся в двухшнековом смесителе Вернера-Пфлейдерера разгружается дробленый

шлак. После окончания загрузки шлака в заданном количестве производится

перемешивание цементного раствора до полной гомогенности (однородности). После

получения однородной массы производится формование строительных изделий (блоков

и т.п.). Использовать шлак для дорожного строительства нельзя, т.к. при

переработке ОХИТ возможно образование количественно кадмия (Cd) в шлаке после

переработки в ЭТР. А кадмий, как известно, является опасным мутантом и в

процессе эксплуатации дорожного покрытия он может медленно при старении

покрытия экстрагироваться в близлежащий почвенный слой, что недопустимо.Таким образом, в процессе переработки ТП и БО получаются следующие товарные

продукты:1.

Синтез-газ или точнее смешанный газ представляющий смесь генераторного

газа СО+N2 и водяного газа СО+Н2. Смешанный газ является

хорошим энергоносителем. При сжигании 1м3 такого газа образуется

~2800-5000 ккал;

- Шлак — твердый продукт, который следует использовать по

двум направлениям:

а) при высоком содержании металла такой шлак

следует направлять на переплавку; после обогащения и очистки для получения

чугуна;б) при низком содержании металла шлак

используется как наполнитель для приготовления цементных растворов и

последующего формования строительных блоков и т.п.;

- Слабая (разбавленная) техническая соляная кислота (HCl);

- Сульфат бария — технический продукт, или, если он

подвергается очистке, то его уже можно использовать в качестве

медицинского препарата (для анализа секреторной деятельности желудка

человека);

- Баритовая вода — Ba(OH)2 используется как

химический реагент при проведении химического анализа газов на содержание

CO2; SO3 и т.д.

Для выброса в окружающую природную среду вредных газообразных, жидких и

твердых продуктов при данной переработке ТП и БО в электротермическом реакторе

просто не образуется, если не считать диоксида углерода, образующегося при

разложении BaCO3. Все получающиеся и перечисленные выше продукты

жидкие, твердые и газообразные являются товарными продуктами. При сжигании

синтез-газа не образуются никакие токсичные вещества.Литература

- Л.А. Федоров, Диоксины, как экологическая

опасность: ретроспектива и перспективы, М., Наука, 1993, с.1-226.

- В.Н. Сариев, Пути достижения оптимального

хозяйствования твердыми муниципальными отходами//Информ. Сборник

«Экология городов», М., №5, 1995, с.73-75.

- А.Н. Сачков, К.С. Никольский, Ю.И.

Маринин, О высокотемпературной переработке твердых отходов во

Владимире//Информ. Сборник «Экология городов», М., №8, 1996,

с.79-81.

- Краткая химическая энциклопедия, М.,

С.Э., т.5, 1967, с.644-653.

- Прокофьев В.И., Харитонова Н.Д.,

Митрофанова Н.М., Очистка стоков цеха переработки химических продуктов,

Ж.//Кокс и химия, №11, 1985, с.51-53.

- М.Х. Карапетьянц, С.И. Дракин, Общая и

неорганическая химия, М., Химия, 1981, с.358-361, с.598, с.364-365, с.302,

с.454, с.319, с.601, с.482, с.585, с.547.

- Б.В. Некрасов, Курс общей химии, М., ГХИ,

1962, с.338-340, с.237, с.426-427, с.634-643, с.670-643, с.670-672, с.683.

- Краткий справочник химика, Под ред. В.И.

Перельмана, М., ГХИ., 1963, с.96-97, с.90-91, с.68-69, с.80-81, с.62-63,

с.78-79.

- Н.С. Ахметьев, Общая и неорганическая

химия, М., ВШ, 1981, с.492.